Ленточные конвейеры являются неотъемлемой частью современной промышленности, обеспечивая эффективную транспортировку сыпучих и штучных материалов. Производство этих устройств включает сложные технологические процессы, использование высококачественных материалов и соблюдение строгих стандартов качества. В этой статье мы рассмотрим основные аспекты производства ленточных конвейеров, от истории развития до современных тенденций, что поможет понять, как создается надежное и эффективное оборудование для различных отраслей.

История и развитие производства ленточных конвейеров

Производство ленточных конвейеров началось в XIX веке с изобретения первых прототипов для угольной промышленности. В 1892 году Томас Робинс запатентовал первый конвейер с резиновой лентой, что стало основой для массового производства. С тех пор отрасль эволюционировала: от простых механических систем к автоматизированным комплексам с использованием электроники и робототехники. Развитие производства тесно связано с ростом промышленности, где конвейеры применяются в горнодобыче, пищевой и логистической отраслях.

Это динамичная отрасль, сочетающая традиции и инновации, которая обеспечивает надежную транспортировку материалов в глобальной экономике. Производство ленточных конвейеров важно для предприятий. Понимание процессов, материалов и тенденций помогает оптимизировать выбор и эксплуатацию оборудования, способствуя повышению производительности и снижению затрат. С развитием технологий ленточные конвейеры продолжают эволюционировать, открывая новые возможности для промышленности.

Основные компоненты ленточных конвейеров

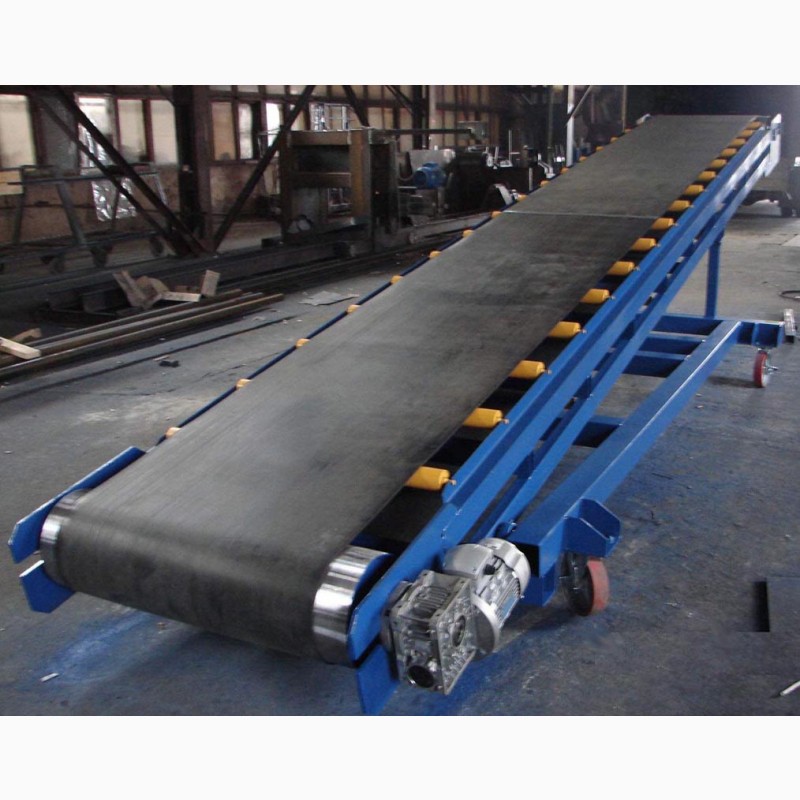

Ленточный конвейер состоит из нескольких ключевых элементов, производимых с высокой точностью. Основная часть — конвейерная лента, изготовленная из резины, полиуретана или синтетических волокон, усиленная стальными или текстильными кордами для прочности. Ролики и барабаны, поддерживающие ленту, производятся из стали или алюминия с антикоррозийным покрытием. Двигатели, редукторы и системы управления обеспечивают движение и контроль скорости. В производстве используются станки для штамповки, сварки и сборки, что гарантирует долговечность компонентов при нагрузках до 1000 тонн в час.

Процесс производства

Производство ленточных конвейеров включает несколько этапов. Сначала проектируется модель с учетом параметров нагрузки, длины и условий эксплуатации с помощью CAD-систем. Затем изготавливаются компоненты: лента вулканизируется в прессах при температуре до 150°C, ролики штампуются и покрываются защитными слоями. Сборка осуществляется на автоматизированных линиях, где элементы соединяются болтами или сваркой. Финальный этап — тестирование: конвейер проверяется на прочность, герметичность и соответствие стандартам ISO 9001. В среднем производство одного конвейера занимает от нескольких дней до недель, в зависимости от сложности.

Материалы и технологии

Материалы для производства выбираются исходя из требований к износостойкости и химической устойчивости. Ленты часто армируются нейлоновыми или стальными кордами, а поверхности покрываются абразивостойкой резиной. Современные технологии включают 3D-печать для прототипов, лазерную резку для точности и автоматизированные системы контроля качества с использованием ИИ. Внедрение нанотехнологий повышает прочность материалов, снижая вес и стоимость. Производители также фокусируются на экологичности: использование перерабатываемых материалов и энергоэффективных процессов.

Современные тенденции в производстве

Современное производство ленточных конвейеров ориентировано на цифровизацию и устойчивость. Интеграция IoT-датчиков позволяет мониторить состояние оборудования в реальном времени, предотвращая поломки. Роботизированные линии увеличивают производительность на 30–50%. Зеленые технологии включают рециклинг материалов и снижение энергопотребления. Глобализация производства приводит к оффшорным фабрикам, где сочетаются низкая стоимость и высокое качество. Тенденция к кастомизации позволяет создавать конвейеры под специфические нужды, такие как работа в экстремальных температурах или с агрессивными средами.

Области применения и инновации

Ленточные конвейеры производятся для различных секторов: горнодобычи (транспортировка руды), пищевой промышленности (конвейеры для упаковки), логистики (автоматизированные склады). Инновации включают модульные конструкции для быстрой сборки и интеграцию с AI для оптимизации потоков. Производство адаптируется к вызовам, таким как пандемии и экологические нормы, обеспечивая надежность и эффективность.